## 一、6S管理概述

6S管理源自日本5S管理理念,结合安全要素发展而成,包括整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)、素养(Shitsuke)和安全(Safety)。在工厂办公室环境中实施6S定置管理,能够显著提升工作效率、改善工作环境、保障员工安全。

## 二、办公室6S定置管理标准细则

### 1. 整理(Seiri)标准

- **物品分类管理**:将办公物品分为必需品和非必需品,非必需品及时清理

- **文件资料管理**:建立文件生命周期管理制度,过期文件定期归档或销毁

- **办公设备管理**:淘汰闲置、损坏设备,保持设备使用效率

- **个人物品管理**:划定个人物品存放区域,避免私人物品占用工作空间

### 2. 整顿(Seiton)标准

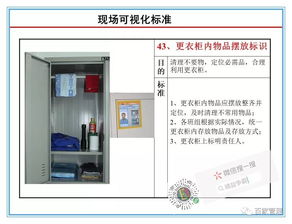

- **定置定位管理**:

- 办公桌椅按部门功能分区定位

- 文件柜、储物柜标识清晰,内容物目录化

- 办公用品定点放置,取用后归位

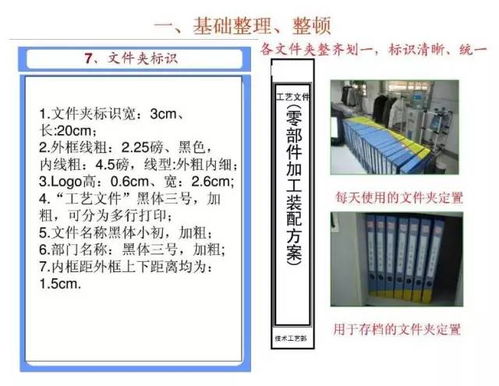

- **标识系统**:

- 区域标识:部门、功能区明确划分

- 物品标识:设备、文件、工具标签化

- 安全标识:紧急出口、消防设施醒目提示

### 3. 清扫(Seiso)标准

- **日常清洁责任制**:

- 个人工作区域每日下班前整理清扫

- 公共区域轮值打扫制度

- 设备定期保养清洁计划

- **检查标准**:

- 地面无垃圾、无灰尘

- 桌面整洁无杂物

- 设备表面清洁无污渍

### 4. 清洁(Seiketsu)标准

- **标准化制度**:

- 制定6S检查评分标准

- 建立可视化管理制度

- 统一办公物品摆放规范

- **环境维护**:

- 保持空气流通、光线充足

- 温湿度控制在舒适范围

- 噪音控制符合办公要求

### 5. 素养(Shitsuke)标准

- **行为规范**:

- 遵守公司规章制度

- 保持良好的职业仪表

- 培养主动整理的习惯

- **培训教育**:

- 定期组织6S培训

- 新员工入职6S教育

- 优秀案例分享推广

### 6. 安全(Safety)标准

- **办公环境安全**:

- 电线线路规范布置,避免绊倒风险

- 消防通道保持畅通

- 紧急疏散预案完善

- **设备使用安全**:

- 电器设备安全操作规程

- 定期安全检查制度

- 应急处理流程明确

## 三、6S管理实施流程

### 1. 准备阶段

- 成立6S推进小组

- 制定实施方案和时间表

- 员工培训与动员

### 2. 实施阶段

- 全面整理、分类物品

- 规划区域、定位标识

- 建立清洁维护制度

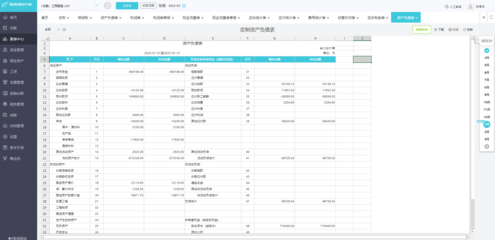

### 3. 检查改进阶段

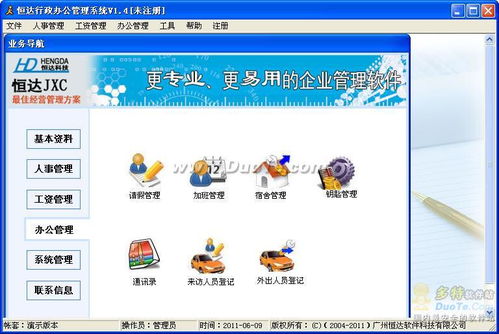

- 定期检查评分

- 问题整改跟踪

- 持续优化标准

## 四、考核与奖惩机制

### 1. 考核标准

- 每月部门6S评分

- 个人6S表现评估

- 问题整改率统计

### 2. 奖惩措施

- 优秀部门/个人表彰

- 问题部门限期整改

- 结果与绩效挂钩

## 五、持续改进建议

1. 建立6S管理长效机制

2. 鼓励员工提出改进建议

3. 定期回顾修订管理标准

4. 结合数字化工具提升管理效率

通过系统实施6S定置管理标准,工厂办公室能够实现环境整洁、物品有序、操作规范、员工素养提升的良性循环,为企业的持续发展奠定坚实基础。